传统管桩生产线的自动化改造研究

传统管桩生产线存在高能耗、高噪声、高污染、作业安全隐患高、产品质量波动大等问题。近年来,国内相关企业通过技术合作,开展了管桩自动化生产线及装备的研发,也取得了一定的进展。同时,随着科学技术发展,我国管桩行业的劳动生产模式也发生了较大的转变,很多管桩生产企业为进一步提高劳动生产效率,纷纷引进了自动化生产线,管桩生产质量和生产效率得到了很大提升,也有部分传统管桩生产企业在原有生产线基础上进行了自动化改造。

本文结合实际改造案例,在考虑安全性、稳定性、生产效率基础上,保持原有厂房布局不变,对既有管桩生产线进行自动化改造,以期为传统管桩生产线的自动化改造提供参考。

一、改造方案

传统管桩生产线人员的配置一般包含成型班组、钢筋班组、蒸养和堆场班组、机电班组等。其中,成型班组单班配置40人左右,包括搅拌小组2人、前台小组16人、后台小组14人、离心小组1人、行车小组6人和班长1人。据实际产量统计,单班人员配置平均生产管桩235根/日(约2750m/日),如采用一天两班制,月产量约15.4万m,人均生产效率约为68.75m/(人·班)。

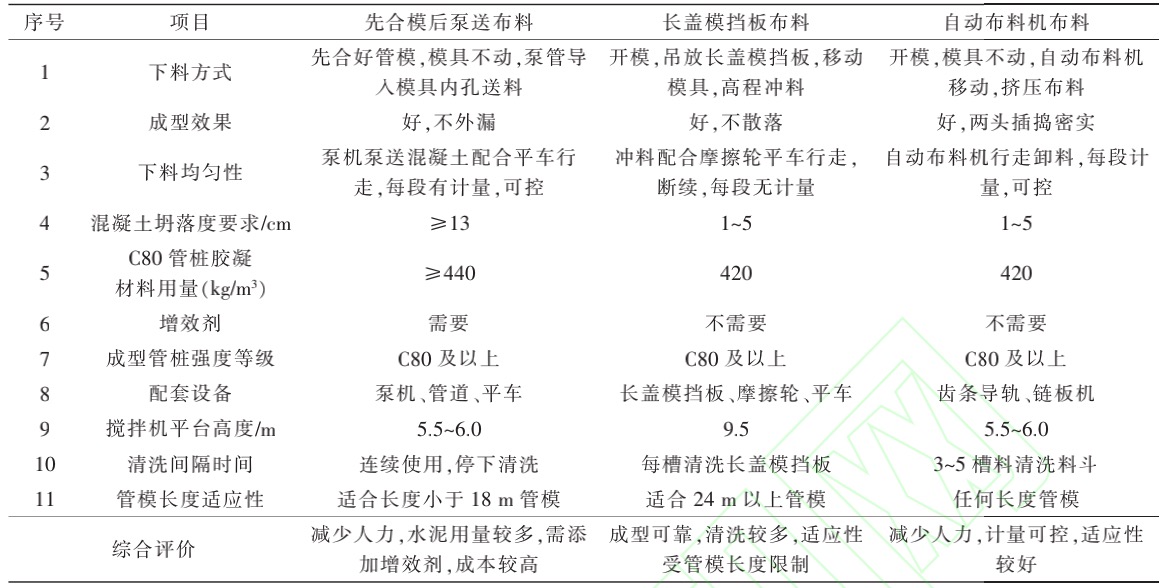

由上述分析可知,传统生产线成型班组人员配置最多的工位是前台小组。 同时,前台小组且存在工作区域狭窄、交叉作业较多、行车起落频繁等安全隐患。因此,提高安全性是管桩生产线自动化改造的关键,本文以布料方式的自动化改造为核心,辅以其他工艺的自动化改造进行生产线的改造研究。布料方式的自动化改造目前主要有以下三种方式:第1种为先合模后泵送布料;第2种是长盖模挡板布料;第3种是自动布料机布料。三种布料方式的自动化工艺改造的优缺点对比见表1。

表1 三种自动化布料工艺对比

由表1可知,上述三种工艺各有优缺点。改造案例中的生产线为传统循环3跨车间。其中,成型车间2跨,钢筋加工车间1跨。根据管桩生产企业订单情况,所生产的管桩以液压锤击施工为主,对其耐打性要求较高,管桩用混凝土抗压强度需达到C80及以上。为尽可能地节约成本,初步选择长盖模挡板布料和自动布料机布料方案。

考虑车间改造成本,现有车间的跨度为24m,可生产的管桩直径为300~600mm,长度为5~15m。

如选择长盖模挡板布料布料工艺,使用24m或者以上的长管桩模具来生产,需拆除较多的建筑物,且改造期间需停产。如选择自动布料机布料工艺,可先进行一条布料线的改造,达到边生产边改造的效果,只需破碎布料线周围的局部混凝土地面,无需拆除建筑物。

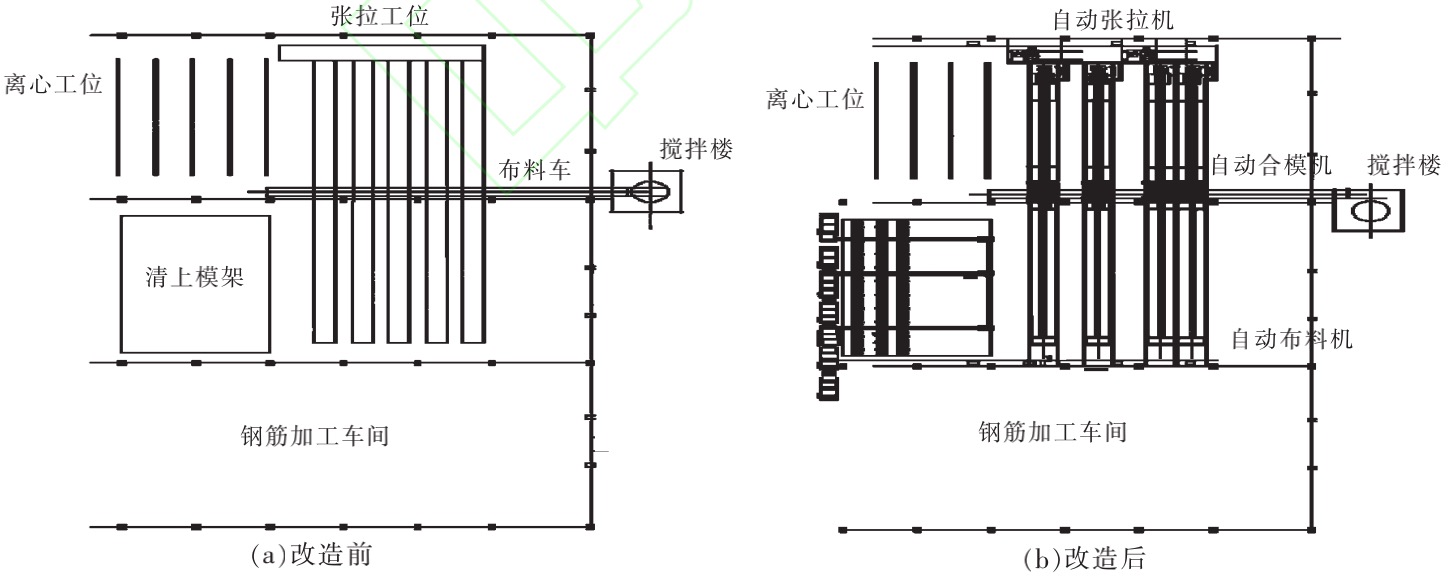

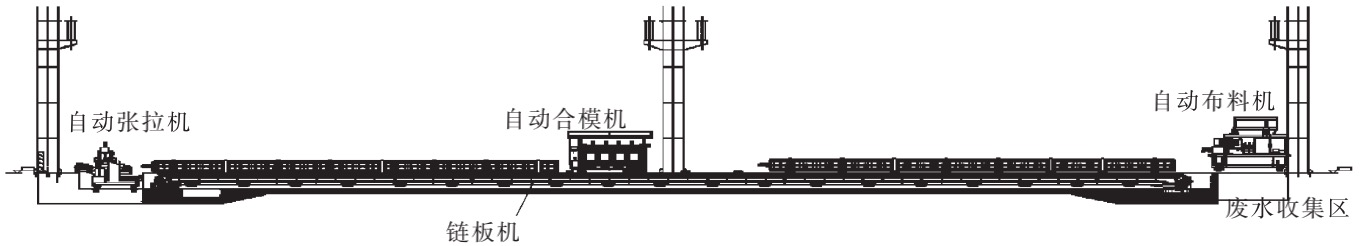

综合分析,选择自动布料机布料工艺方式进行改造,改造前后的平面布置图、改造立面图分别见图1、图2。

图1 前台改造前后的平面布置图

图2 前台自动化改造立面图

二、改造实施

围绕布料工艺的自动化改造,制定前台自动化改造方案。平车由原先卷扬机拖动行走改造成链板机带动管模行走。布料完成后,链板机将管模送到第二跨车间,使用自动合模机合模。合模完成后,自动张拉机对位,完成张拉工艺。在自动合模机合模的同时,第二条管模吊放到同一条链板机上面,自动布料机开始布料,链板机上可同时进行两条管模的生产作业,效率较高。此外,布料、合模、张拉工序在同一条链板机上完成,无需起吊中转管模,实现了布料场地和合模场地的分开,提高了生产过程中的安全性。布料、合模、张拉工序可实现全智能控制和无人操作。自动布料机连续完成五条管模布料后,移动至一端清洗,可以实现废水集中收集,生产场地内无余料、无污水。

2.1 基础施工

基础开挖宽度为3m,基础剪力墙的荷载按照20kN/m2设计,整个基础为密闭空间,严禁有水渗入。同时,使用遮挡板进行遮盖,严禁混凝土废料或杂物掉进链板机和检修通道内。基础混凝土强度等级为C30,浇筑完成后进行路轨和链板机的安装,链板机路轨中心距为600mm、自动布料机和自动合模机路轨中心距为2350mm,安装完成后自动布料机、自动校平机、自动合模机、自动张拉机就位,改造过程前后用时65d左右,如果连续不间断作业,40d左右就可以完成改造。

2.2 设备安装

(1)为减少行车吊放管模时对链板机的碰撞,需确保链板机、自动布料机、自动校平机、自动合模机、自动张拉机的中心线与行车的中心线平行。上述设备安装精度越高,自动合模机探测管模两侧合模螺栓的位置就越精确,管桩成型质量就越好。

(2)确保自动张拉机的轨道和自动合模机的轨道垂直。同时,为保证张拉工艺的质量,杜绝管桩端板倾斜等质量缺陷现象,自动张拉机的千斤顶中心线与管模张拉螺杆的中心线必须重合。

(3)为保证自动布料机和管模的裙板吻合度、张拉精度和合模质量,链板机、自动布料机和自动合模机沿路轨长度方向的水平误差需保证在0.5‰以内。

2.3 设备优化

(1)为保证混凝土均匀下料,自动布料机的布料斗下料口设置耐磨高强搅拌块装置,该设计比传统的气门开关下料和螺旋叶片下料更为先进(气门开关下料很难掌控开口大小;螺旋叶片下料磨损快,成本高)。此外,耐磨高强搅拌块采用合金钢材料制造,搅拌块厚度为10mm,设计使用寿命半年以上,维修成本较低。

(2)下料口设置可调节的成型刮板,其开口大小可根据生产管桩的直径来调整。在进行管桩两端布料时,通过探测点设定,可以保证成型刮板贴合裙板的喇叭口边,从而实现管模两端的混凝土料比中间段饱满,确保管桩成型质量。如混凝土坍落度偏大时,需适当延长成型刮料板停留时间。

(3)自动布料机设置称重计量显示装置。采用称重减法来实时控制混凝土下料量,通过该装置不仅可获得管模使用的混凝土量,还可获得管模任意位置的混凝土量, 从而避免管桩少料的质量缺陷。当混凝土的和易性较差时,可能出现混凝土的堆积在两端的钢筋骨架上面难以下到管模里面的情况,此时可采用振动棒插入振捣的方法来解决。

三、应用效果

3.1 布料

以PHC500AB125-15管桩的生产为例,自动化布料线可减少两名前台人员,混凝土用量设定为392kg/m,下料速度设定为50kg/s,加密区头部位置重量为425kg,加密区尾部位置重量为435kg,中间区域下料速度放慢,收料速度为200m/s,收料距离为1500mm,裙板宽度为190mm,成型板宽度为1250mm,检测偏差距离为850 mm。实际生产效果表明,以此工艺参数下料,两端混凝土料较饱满,中间段混凝土料堆积情况较少。整条管桩布料时间约为6min。

3.2 合模

上模盖好后,链板机将管模转运到第二跨车间进行合模,自动校平机将管模调整至完全水平状态后,自动合模机开始合模操作。利用红外线定位螺栓位置后,风炮对准就位,上提螺栓。同时,上面风炮对准螺栓,待套筒套进螺母后,风炮自动打压。一台自动合模机可以实现双边8台风炮同时作业,效率较高。由于无需改造和更换管模,该自动合模机适合旧管桩厂的改造。如果合模螺栓间距不等或合模螺栓间距相差太大(超过70mm),探测点难以实现单边4台风炮完全同时对准螺栓,自动合模机作业过程中易出现“漏打”问题,对于“漏打”螺栓,可采用人工拧紧(一般仅需1人操作即可)。

由上可知,改造后合模人员从原来的4人减少至2人,且劳动强度大大降低。以PHC500AB125-15为例,改造后,一条旧管模的合模时间仅需4min。

3.3 张拉

合模完成后,自动张拉机开始自动对位(提前设置张拉工艺参数),并探测管模张拉螺杆的位置,自动调节位置。同时,千斤顶的外套筒顶至管模张拉端面,保持贴合,套筒螺母对准螺杆后自动锁紧,开启油缸,当压力表数值刚刚开始显示压力时,停顿稳压,自动连杆机构自动锁紧大螺母,继续升压至设定压力值,锁紧张垃螺母稳压10s后回油卸压复位。根据实际生产需要,也可调整张拉程序,先预张拉至10%张拉控制应力,停顿稳压后继续张拉至100%张拉控制应力,根据第二阶段张拉伸长量计算管桩的有效伸长量。此方法利用了压力值和伸长量双重技术参数来控制张拉过程,可得到较准确的预应力设计值,整个过程无人操作,张拉可在2~3min内完成。

3.4 效果对比

前台改造完成后,完成一个管桩的生产大约需要8.5min,改造前后生产效率对比见表2(四条布料线)。

表2 前台自动化改造前后对比

| 序号 | 项目 | 改造前 | 改造后 | 效果 |

| 1 | 成型班单班人数 | 40 | 29 | 减少27.5% |

| 2 | 单班平均日产量/m | 2750 | 3276 | 提高19.1% |

| 3 | 人均效率(m/人) | 68.75 | 113 | 提高64% |

四、结论

(1)根据厂家生产情况的反馈,采用自动布料机布料工艺,配合使用链板机,自动校平机、自动合模机、自动张拉机在实际生产中具有很好的经济效益。同时,较少了劳动力用量、提高了安全性,为管桩生产线的全自动化改造迈出了有力的一步。但前台自动化工艺改造还存在以下需完善的工艺难点:①自动布料机布料两端靠裙板位置仍存在少量漏料现象;②为适应不同螺栓间距管模的使用要求,避免杜绝“漏打”现象,自动合模机与管模的适应性还需提高;③为适应不同直径张拉螺杆,自动张拉机与张拉螺杆的匹配度还需完善。

(2)劳动力缺乏已经困扰了管桩行业多年,甚至一定程度上影响了管桩行业的发展,管桩自动化工艺的实现给行业带来了生机,后期如何实现后台自动拆模、清下模、自动装钢筋骨架等工艺的自动化改造将对管桩行业产生深远的影响,也将促使管桩行业迈向全自动化、智能化、信息化生产管理方向发展。