某管桩厂的管桩生产设备的选型指导

自1987年第一条PHC管桩生产线正式引入中国开始,国内的管桩行业开始了自己的发展之路,到了上世纪90年代初,大量的管桩厂纷纷投产,管桩行业迎来了发展的高峰,目前国内管桩行业十强里,如:建华管桩、三和管桩、浙东管桩、羊城管桩、宏基管桩等,都是成立于90年代。经过了二十多年的高速发展,我国的管桩行业已进入了转型升级的阶段,很多企业投入了大量人力物力对其生产厂房、生产工艺进行改造,努力往自动化、智能化转型,减少对人力的依赖,提高厂房和人员的生产效率,不断摸索更优的工艺布局,结合工艺技术的不断改良,设计更科学、高效的工艺流程。

建华管桩集团是国内最大的管桩生产企业,其在国内共有60条生产线,分布于全国各省市,也是最早开始管桩生产工艺改良、设备自动化改造的企业之一,取得了很多成果。建华管桩近年来新建的厂区参照日本管桩的布局,结合自身企业特点开发出自动化程度很高的横向工艺布局,如安徽的蚌埠建华管桩,具有很高的参考价值。同时,其在国内的多条生产线也大力推广泵送合模喂料的新工艺和生产设备,取得显著的效果。三和管桩集团也是我国著名的管桩生产企业,其在全国各省市同样有十几家下属企业和几十条生产线。三和管桩在工艺改良方面,尤其在管桩养护和生产布局方面也取得了很多的成果。其在中山三和管桩新建的多层纵向循环流水布置方式,开创了一种新的管桩生产工艺布局方式,对于管桩行业的发展有积极的推动作用。

一、H公司简介

H公司是一家建材生产企业,主要生产预应力高强度混凝土PHC管桩。该公司成立于1992年,是广东省民营科技企业,中国水泥制品协会预制专业委员会的常务理事单位,是广东省水泥制品工业协会副会长单位,是国家标准《先张法预应力混凝土管桩》和《钻芯检测离心高强混凝土抗压强度试验方法》以及广东省地方标准《预应力混凝土管桩基础技术规程》的起草单位。该公司在九十年代初引入日本的全套生产技术和设备,是最早一批PHC管桩的生产企业,产品规格齐全,是全国预制混凝土十强企业之一。

目前该公司共拥有5个生产厂区,厂区内配有专用的货物卸装码头。公司具有先进的生产技术研发和管理水平,建立了市级企业技术研发中心,负责企业信息、新产品、新技术、新工艺的研究开发及其科技成果的生产转化和人员培训等,获得HP-PHC 免压蒸和耐海水腐蚀等多项国家专利和发明。产品销售覆盖广东全省范围并远销到海南、广西、湖南及香港、澳门、新加坡、越南、马来西亚等地区和国家。连续多年荣获广东省名牌产品和著名商标等称号。该公司生产厂区主要位于广东省中山市,公司占地面积18万平方米,管桩年生产能力达1000万米,年产值超10亿元。

H公司日常生产实行两班倒,12小时一班,白班生产时间为6:30至18:30;夜班生产时间为18:30至次日6:30,连续生产不间断。年生产天数300天,目前共有1000名员工,其中生产人员约700人,辅助及技术、管理人员约300人。

二、H公司布置规划项目概况

H公司成立二十多年,其老旧厂区的工艺布局潜力已挖尽,无法再进行升级改造,不符合现今的发展形势,为此,H公司计划对老旧厂区进行重建,彻底拆除原有生产厂房,并在原址布局一条全新的生产线。

2.1 项目设计目标

本项目的设计目标是采用先进的生产工艺、自动化的生产设备以及最优化的物流,使综合生产成本降低,生产人数减少,工艺紧密而流畅,生产环境舒适,符合国家法律法规等优势。

本项目每条生产线的设计产能为年产量150万米,生产线每月产量为13万米,按月生产天数26天,每天两班倒计算,即每条生产线产量为2500米/班,按管桩平均生产长度12.5米/条计算,每条生产线产量为200条/班。根据H公司近几年的销售情况,结合公司的发展规划,产品品种设计以500系列管桩为主导产品,兼顾生产400系列管桩和300系列管桩。项目设计人均日产量不得低于60米/人,目标值是80米/人。设计单位面积生产效率(年产量/占地面积)不低于100m/ m2。除此之外,项目要求适应日益严峻的劳动力短缺和满足越来越严格的环保、安全相关条例。

2.2 产量产品分析

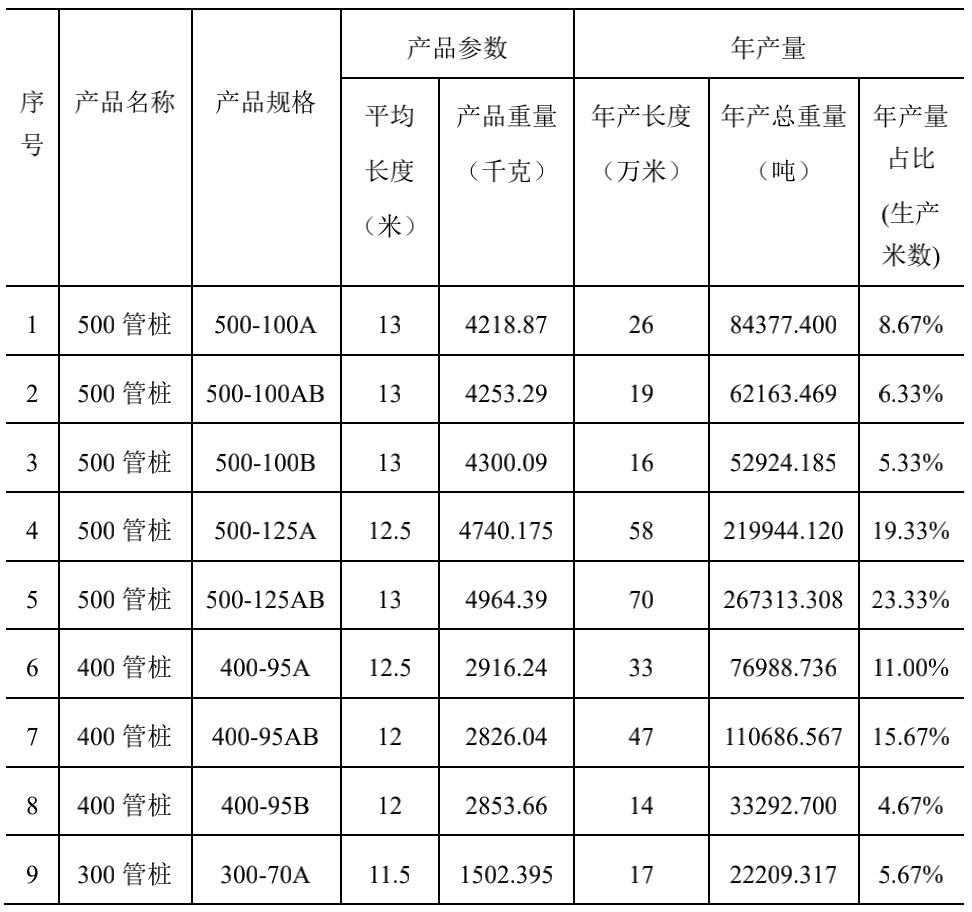

根据项目设计目标的内容,结合近几年公司销售情况以及管桩市场的发展,预判未来五到十年的市场走势,并结合公司长远发展的战略规划,对生产目标进行细分,分析各规格产品的产量及占比情况。对项目P-Q关系分析并判断项目布置的方向。产品产量细分情况详见表4-1。

根据表4-1数据内容作出图4-1项目P-Q图,图中的P-Q曲线较为“平浅”,建议将各种产品联合在同一个总布置图内,采用通用的输送方式对各类产品物流运输。

表4-1 管桩各规格目标产量

图4-1 项目P-Q图

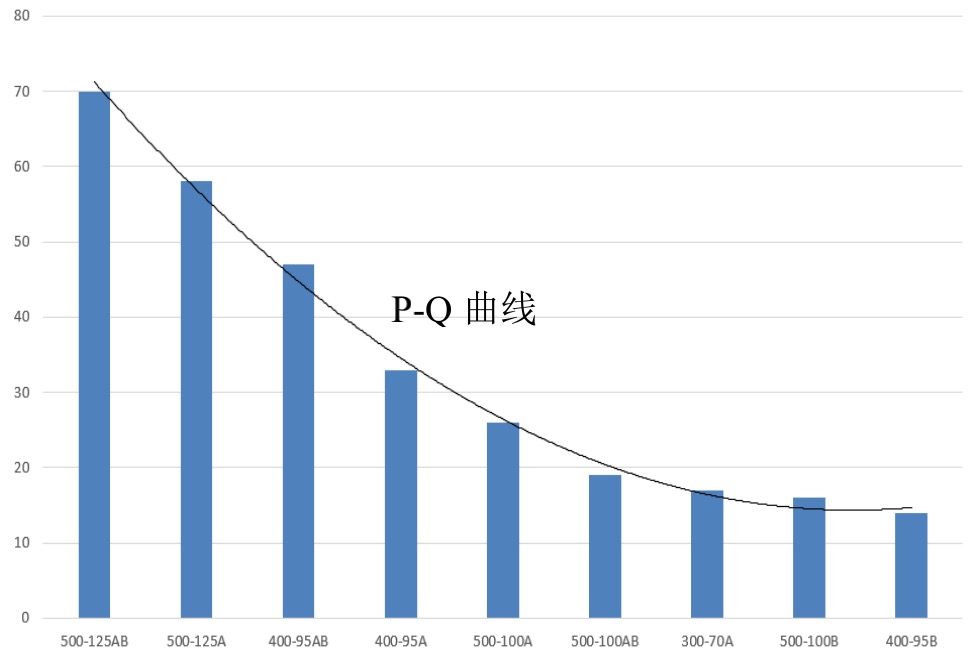

2.3 项目规划用地

本项目的规划总平面图如图4-2,项目所在厂区共有四条生产线,本项目计划将二厂区的旧厂房及生产线拆除重建,改建新的生产厂房。本项目使用部分原有的辅助部门,如锅炉房供汽、砂石原材料露天仓库、办公楼等,本项目不涉及上述辅助部门的规划布置。二厂区改造用地近似于一块长方形地块,长280米,宽130米,设计布局两条生产线,东西分布,四周和中间预留 10米道路。本项目每条生产线实际规划用地为长125米,宽110米,面积为13750平方米,约21亩。

图4-2 项目规划用地示意图

2.4 工艺布置原则

(1)按照先进合理、经济适用的指导思想,采用国内外行业及相关技术领域中的新工艺、新技术、新材料及新装备,充分挖掘利用公司现有的生产能力,尽可能提高自动化程度,减少用人,确保项目设计的科学性、先进性、合理性、适用性。

(2)坚持高起点规划,高标准实施原则,采用先进技术,全面提高产品质量及技术含量,增强企业的技术素质和综合实力。

(3)认真贯彻执行专业化协作和社会化生产的方针,更多考虑协作生产的可能性。

(4)工艺布置按工艺流程进行,尽可能减少车间内运转次数及运输量,进行物流分析同时兼顾各工艺工序流程的特殊要求。

(5)按照安全生产的要求:离心车间需要采取隔音措施,隔离并独立出离心车间,尽量远离操作人员密集区,以隔绝离心机高速运转时产生的高分贝噪音和振动,为改善生产环境,符合安全生产要求。

(6)本次规划考虑到最大产品规格为500-125系列15米长管桩,管桩加模具总重达13吨,生产车间桥式起重机选用7.5T+7.5T双梁双小车系列,成品堆场行车一次吊运3条管桩,加上自动吊具自重,成品堆场桥式起重机选用10T+10T双梁双小车系列。

三、生产设备选型

3.1 设备选型的原则

项目在设备选型时需充分考虑新工艺下的设备匹配问题,在结合产业升级的背景下,尽量选用高效、高质、节能的设备,以提高企业的生产效率、产品质量,减轻工人劳动强度,降低企业生产成本。当然,新设备还需考虑设备的成熟度和稳定性。以下对项目中涉及的主要设备、大型设备和关键设备进行选型分析,为设施布置设计SLP法提供设备资料。

3.2 编网设备选型

编网设备的生产效率瓶颈出现在机器手自动穿钢筋的环节,目前有的设备采用单一钢筋抓取夹具,一次只能穿一条钢筋;也有设备采用的是一次抓取4条筋的夹具,在效率上明显提升。以500-125AB的12条钢筋为例:一次抓1条钢筋的夹具,整个穿筋

时间需要54秒;而一次抓4条钢筋的穿筋时间只需33秒。因此,本项目选择多筋抓取式自动编网设备以提高生产效率。按照每条生产线200条/班计算,需配置2台编网设备/条线,共配置4台编网设备。

3.3 搅拌设备选型

强制式搅拌机比自落式搅拌机的搅拌效率更高,考虑到生产线的设计产量大,因此本项目选择4.5m3双卧轴搅拌机以提高生产效率。按照每条生产线200条/班计算,约消耗360m3混凝土/班;4.5m3双卧轴搅拌机,按0.7出料系数计算,每盘料出混凝土拌合料3m3,每盘料搅拌时间3分钟,等待时间2分钟,按每班10小时计算,则4.5m3双卧轴搅拌机可搅拌混凝土料360m3混凝土,满足生产需要。因此每条生产线需要配置1台4.5m3双卧轴搅拌机,共配置2台搅拌机。

3.4 喂料设备选型

喂料设备有移动喂料车、无挡板固定喂料斗和泵送喂料设备3种,考虑到泵送喂料设备的优势明显,而且属于设备自动化的发展方向,日后随着技术的发展,在材料成本和保养成本方面相信能有下降的空间,因此,本项目选择泵送喂料设备以提高生产设备自动化水平。按照每条生产线200条/班计算,按每班10小时有效生产时间计算,则每条生产线需要配置2台68系列泵送喂料设备,共配置4台泵送喂料设备。

3.5 离心设备选型

离心设备设计选择更为节能、灵活的一拖一式交流变频控制离心机设备。根据第三章介绍的离心时间,为了尽量提高生产效率,在离心质量相似的情况下每个离心速度都尽量选择较短的离心时间,以500桩离心时间为准,总离心时间一般设为 15min,加上准备时间5min,单台离心机生产效率为20min/条桩,按每班有效生产时间10小时计算,单台离心机产量为 30条/班,每条生产线需要配置7台离心机才能满足生产需要,共配置14台一拖一离心机。

3.6 蒸汽养护设备选型

(1)蒸养设备

蒸养设备是管桩生产的能耗大户,考虑到保温方面,本项目选择窑式蒸养隧道作为管桩常压蒸养设备。窑式蒸养隧道一般设置为3.6米宽,以500桩为计算依据,每车管桩可存放7条桩,若按每条隧道3车桩计算,则每条生产线需要配置6条窑式蒸养隧

道,占地面积为宽20米,长24米。

(2)蒸压设备

常用的管桩蒸压釜直径有2.85m、3m 和3.2m三种,有学者对蒸压釜与产品规格产量关系进行了研究并得出结论:若管桩产品以生产ɸ400mm 桩为主,建议选择直径3m的釜;若以生产ɸ500mm桩为主,建议选择直径3.2m的釜;而直径2.85m的釜,由于其直径小,空间利用率低,不建议使用。

长度方面,建议选用一釜两车的长度,一车桩的长度不利于各种长度规格管桩的灵活搭配,而三车桩及以上长度的釜等待时间太长,釜的利用效率低,因此最佳的长度是选择两车桩的长度,另加上0.5m的桩之间距离,因此选择长度为29.5m,直径为 3.2m的蒸压釜。该规格蒸压釜可容纳46条500管桩。按照蒸压工艺要求,每釜桩蒸压时间约为6.5小时,准备时间约1.5小时,则每条生产线需要配置3条蒸压釜,共配置6条蒸压釜。