回转型管桩生产线的平面布置方案对比

预应力混凝土管桩由于具有强度高、成本低、生产速度快、施工安全便捷等优点,是目前地基加固应用较广,且被率先考虑的一种桩型。然而在管桩生产工艺流程方面,还存在诸多问题值得探讨。

车间生产线无论纵、横向布置,从混凝土搅拌、运输、入模、钢筋张拉、离心、蒸养、脱模,直至管桩送入堆场,都需要多台行车吊运,在空中立体交错运送,不但速度慢,而且在安全方面的问题尤为严重。近年来,部分厂家设计了专用的管桩起吊行车,虽解决了抓吊的快捷、安全问题,但仍未解决各台行车空中交错运行对车间内各道工序操作人员的安全问题。解决该问题的关键在于模板周转不再用空中往复吊运,应改由地面运输,即管桩脱模后,空模板用电动平板台车送回布料区。这既节约了行车数量,也加快了生产速度,更重要的是提高了生产安全性。

空模具由地面运送周转已有先例,然而所采用的不是链板,就是车间外大回环。前者造价高、故障率高,经常需要停产检修;后者在车间外大回环占地面积大,如若在车间内要将十余米长的桩回转,需占用较大的车间空间。

为使得该工艺流程布置比较合理,且能最大程度节省占地面积,本文提出了两个初步设计方案,供大家探讨。

一、方案介绍

以单个标准生产单元进行研究,若厂区地理环境允许,且生产规模需要扩大,可建设若干个标准生产单元,以此类推。

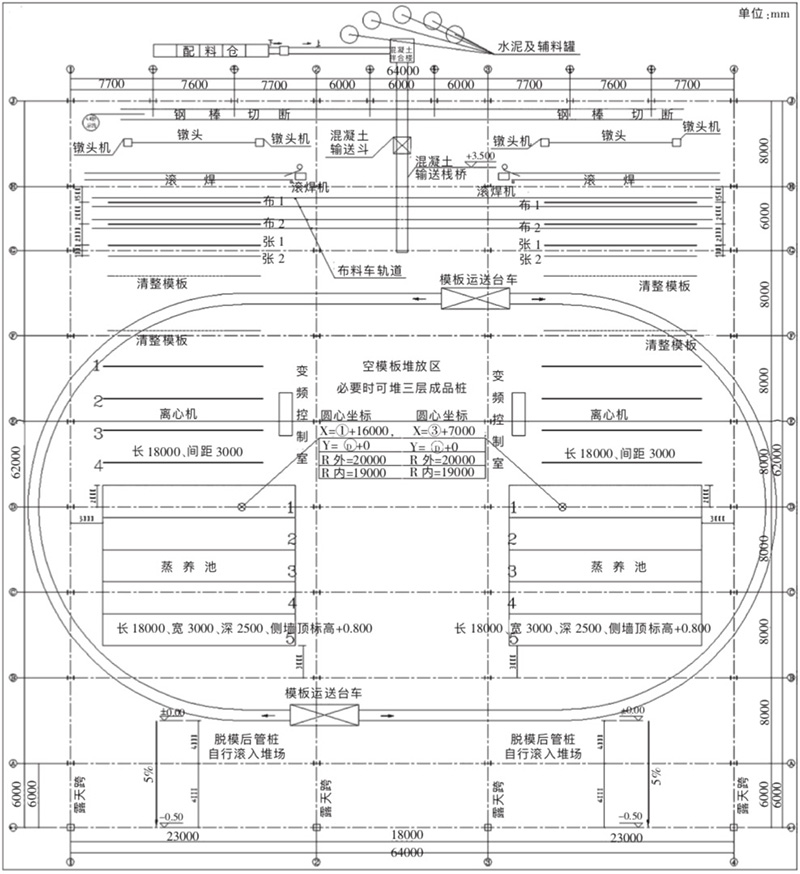

每个标准生产单元分左右两个车间,面积为2×1702m2,前端钢筋加工车间面积为512m2,中跨辅助车间面积为1332m2,建筑面积为5248m2。

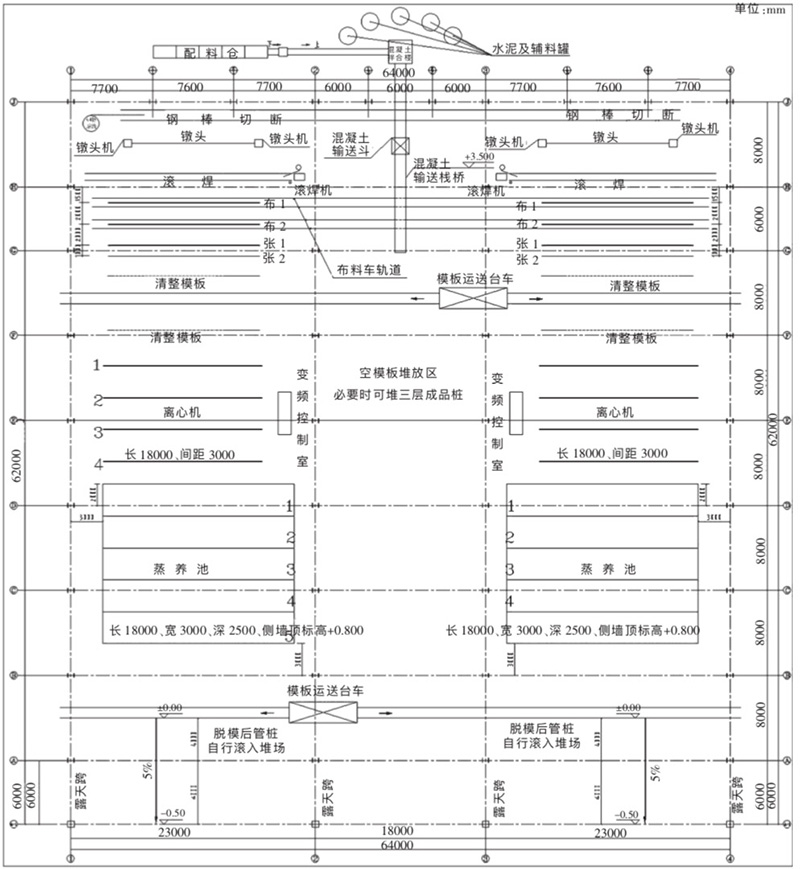

本文提出的两个方案工艺流程的区别在于模具周转运送:第一方案采用圆弧形轨道运送(见图1);第二方案采用直线形轨道运送(见图 2)。

1. 方案一

1.1 车间布置

每个车间布置两条布料线,两条张拉线,四台离心机、五个蒸养池,年产量可达约200万m。两车间之间的中跨为辅助车间,前端为混凝土运输通道,后端为模板堆放场地,管桩脱模后直接滚离生产车间,再由门式起重机运至堆码场。

1.2 混凝土拌合及运输

混凝土拌合楼放置在车间前端外侧,根据产量选择一台大功率拌合机,供两个车间共同使用。混凝土出仓后进入运输料斗,由栈桥空中运输至布料线,卸入布料斗,入模浇注。

1.3 钢筋制作车间的布置

钢筋加工车间放置在整个车间前端,车间长即三跨车间总宽度。因钢棒放张、切断及滚焊需要有足够的长度,所以将三跨车间并列在一起。钢筋按定长切断后,进入左右两车间镦头、滚焊,成型后在各自的车间组装端头板、入模及浇注混凝土。该类布置使得各道工序顺畅衔接不受干扰。

图1 第一方案车间平面布置图

混凝土运输要跨越钢筋加工车间。因此,需用架空栈桥,以便将混凝土卸入布料机内时有足够的高度,且充分利用钢筋加工车间的空间。

1.4 行车的布置

每个标准生产单元设置6台行车(不含堆场使用的门式起重机),钢筋加工车间一台4T吊行车,模具堆放车间一台4T吊行车,两个生产车间各两台8T吊行车。

生产车间行车(车间前端的行车以下简称为A吊,后端的简称B吊)A吊的工作任务:钢模入轨(浇注混凝土放置钢模的轨道),将浇注好混凝土的初品桩吊至张拉轨道上,张拉完毕后吊至离心机旁静停,然后吊至离心机上;B吊的工作任务:从离心机上将桩吊入蒸养池,蒸养完毕后吊出脱模、清整模具,将空模具吊上平板车。

1.5 模具周转

利用电动平板台车由地面将模具运送到混凝土浇注场地,不需用行车进行空中运送,避免了以下两个弊端的产生:①当空模从脱模区吊运至布料区时需将一台行车停在车间端头,让另一台行车通过,暂停的行车停止工作,严重影响产量;②行车通过整个车间时,全体员工都得让至安全区域,既不安全,又增加了时间成本。

图2 第二方案车间平面布置图

1.6 电动平板台车

左右两车间各设置一辆台车。台车长为10m、宽为1.6m、轨距为1.0m、轨道中心圆弧半径为19.5m、轮距为1.0m、轴距为6.0m。台车一端为固定轴,一端为可沿轴中点左右摆动15°角的活动轴。如此设计台车使其既能在半径为19.5m的圆弧轨道上行走,又能在直线轨道上行走。

1.7 管桩脱模后堆放

厂房为钢结构,在车间后端,即A轴至A-1轴为露天跨,此跨在A轴外10m范围内为5%的向外斜坡。管桩脱模后,自行滚至临时堆场,由成品桩堆放区的门式起重机将其吊至成品桩堆放区。

成品桩堆放区的门式起重机轨道伸入A轴至A-1轴露天跨内,堆码场门式起重机轨道顶标高-0.5m,这样设计便于车间内的行吊与车间外的门式起重机相互交接吊运。

2. 方案二

第二方案与第一方案相比较,不同点在于模具周转采用直线轨道的平板台车,经中跨车间运送。

2.1 行车的布置

左右两个生产车间仍然各设两台8t行车,中跨辅助车间将第一方案中的4t行车改为8t行车,目的不只是吊运模具,亦可将脱模后的成品桩与车间外的龙门吊接力吊至辅助车间外的堆码场。

2.2 平板台车的设置

在布料区及脱模区各设一条贯穿三个车间的直线轨道,各设一台平板台车。前端(布料区)平板台车将空模具分运至左右两生产车间,后端(脱模区)平板台车将左右两生产车间的空模具运送至中跨辅助车间,经行车吊运至前端平板台车上,再分送至左右两车间布料轨道上。

2.3 平板台车运行

平板台车采用电动机作为动力,既节约成本、故障率低,又安全可靠。沿轨道线架设可移动电缆,每台平板台车一人操作即可。

二、两个方案的比较分析

管桩模具的周转运送是各厂家多年来考虑最多、最棘手的问题。本文介绍的两个方案各有所长。

当车间建筑面积受限,需将中跨(辅助车间)去除或缩小时,选用第一方案圆弧形轨道运输较好,此时左右两车间外侧应有4〜6m空地,满足圆弧形轨道半径的需要。缺点是平板台车只能用电瓶或柴油动力,若用交流电需电缆随台车移动,但电缆在圆弧形上随车移动架设技术比较困难,生产成本高,故障率高。

第一方案,脱模后的空模具用行车吊上平板台车,运至布料区,行车吊下空模具放至布料轨道,有两次吊卸动作;第二方案,直线轨道运输空模吊上后端平板台车,运至中跨(辅助车间)后,由车间行车吊至布料区轨道,有四次吊卸动作。

第二方案从吊卸动作来看,似乎时间成本上会有增加,但它是直线轨道运输,在轨道两端可植桩用以固定钢丝绳,电缆在钢丝绳上移动,用交流电即可行,生产成本低,不足之处是车间建筑面积较大。

笔者认为,在地理环境条件允许下,选择本文第二方案较好,虽然多两个吊卸动作,但生产成本低,且不占用其它工序时间。