传统管桩、方桩生产线的设备改造

预应力混凝土管桩成规模在中国生产至今已有20多年的历史。管桩包括离心方桩生产线从无到有,陆陆续续建成并投入生产的有300多家,年总产能达到3亿m。由于受到诸多主客观因素的影响与制约,早期建成的生产线,按现在的标准要求来衡量,许多生产线都难以达标。

一般来说,传统生产线存在以下几方面的问题:①生产效率不高,用人多,自动化程度低;②生产过程容易发生安全事故,在生产线设计之初没有充分考虑安全生产,只有在生产过程靠管理严格,安全事故则相应会减少;③自GB 13476-2009《先张法预应力混凝土管桩》新管桩标准颁布之后,全国各地陆续取消了薄壁桩。工程设计都采用厚壁桩,特别是离心方桩加大壁厚后,方桩混凝土的填充系数要大于管桩(混凝土填充系数为成型后的混凝土截面积与桩外形面积之比)(如表1所示)。传统生产线的混凝土喂料方式根本无法满足GB 13476-2009标准的要求,从实际生产中得知,当桩的混凝土填充系数大于等于0.7时,喂料的难度就很大,生产出来的产品缺料现象严重;④喂料区、离心区生产环境差,混凝土浪费大,喂料工人多,而且劳动强度大;⑤产品质量不佳。壁厚不够,合缝漏浆现象普遍存在,产品不美观。

表1 各规格管桩、方桩混凝土填充系数

| 项目 | GB 13476-2009、10G409《先张法预应力混凝土管桩》 | 2013浙G35《预应力离心混凝土空心方桩》 | ||||||||

| 规格型号/mm | 400×95 | 500×100 | 500×125 | 600×110 | 600×130 | 300/130 | 350/170 | 400/220 | 450/260 | 500/310 |

| 填充系数 | 0.72 | 0.64 | 0.75 | 0.60 | 0.68 | 0.85 | 0.81 | 0.76 | 0.74 | 0.70 |

面对新标准、市场对产品要求的不断提高以及生产制造成本不断上涨的压力,对传统生产线的技术改造已经势在必行。但是,如何改造,要求投入多少资金以及改造后能达到怎样的效果?还需要技术人员与生产人员共同研究、周密筹划。

2015年3月,经过近两个月的时间,改造了一条传统生产线,较圆满地完成了任务。又通过一个月的生产磨合,生产员工适应了改造后的生产线,也将其优势充分发挥出来,完全达到了预期的目标。现将改造过程和结果与大家分享。

一、改造前生产车间的基本情况

该生产车间为2007年建成投产,车间为东西走向,长78m,南北宽44m,双跨循环式生产线。车间的北面为砂石料堆场,混凝土搅拌站也设置在车间的北面靠东1/3处,东面、南面为产品堆场,西面为道路。

设备配置情况:①双阶式混凝土搅拌站一座,配1.5m3双卧轴搅拌机1台,水泥储罐2个(储量100t/个),掺合料储罐1个(储量100t/个),碎石储料、称料斗2套,可以分别称量大小碎石,砂储料、称料斗1套,外加剂储罐2个,可储存20t外加剂;②喂料系统,旋转分料器1台、喂料车2台,模具移动平车2台。③Ф300-600-15m离心机3台、Ф800-15m离心机1台,交流电机、变频器调速;④QE(7.5+7.5)-20.5m双梁双小车桥式起重机4台(1跨各2台);⑤PC钢棒切断机1台、镦头机2台、管桩Ф300-600滚焊机1台;⑥蒸养池8个;⑦出池轨道及小车1套;⑧出桩轨道及小车1套;⑨300t张拉机1台;⑩103m/min水冷式螺杆空压机2台;⑪400kWA配电房1座。

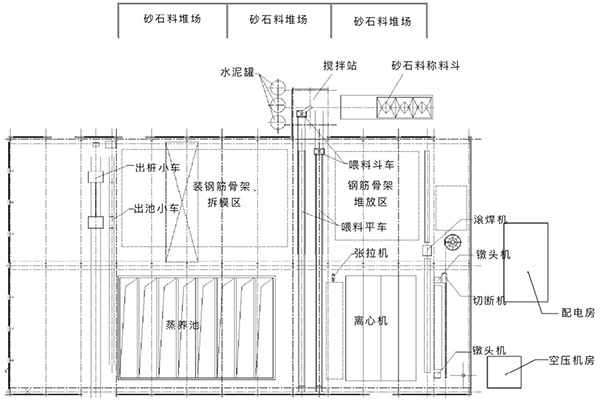

图1和图2分别为改造前和改造后的管桩生产平面布置图。

图1 改造前的管桩生产平面布置图

图2 改造后的管桩生产平面布置图

二、通过技术改造期望能达到的目标

(1)改变原有的喂料方式,减小喂入管桩模具中的混凝土容积。用传统方式喂料时,松散混凝土的容积大,对于厚壁桩有可能不能把原先设计的混凝土量全部喂入模具中,造成桩缺料和材料浪费。采用新式的喂料设备,能增加混凝土密实度,减少甚至杜绝混凝土散落出模具外,尽可能地减少人工铲混凝土。当喂料结束后,上模盖到下模上,模边间隙要尽可能得小,最好是能紧贴在一起,便于拧紧合模螺丝,确保合模后模具的圆整度,减少模具的变形。

(2)根本上解决管桩和离心方桩缺料、合缝漏浆的问题,确保产品的外观和内在质量。

(3)减少部分人工操作,由机器替代,让工人操作岗位的位置避免与行车运行路径交叉,确保员工的人身安全。

(4)最大限度地发挥设备的产能,以便提高生产效率。

(5)改善生产车间的工作环境,减少材料浪费,减少生产废料的产生。

三、技术改造

(1)混凝土喂料系统的改造

拆除原有的旋转分料器、混凝土喂料车,将原先在地面下40cm的模具平车轨道升至地平以上(车间±0.00以上)。在搅拌机出料口的正下方安装一个储料斗,储料斗下方与一台螺旋输送机相连,螺旋输送机两端各有一个出料口。通过控制螺旋的旋转方向来控制混凝土的出料方向。螺旋输送机的出口各接一条溜管,溜管出口处装有可自由升降的导料槽,导料槽可以根据不同规格的模具调节宽度。螺旋输送机安装在一工作平台上,有这个工作平台便于设备的清洗和维修。在两条喂料线的中间,螺旋输送机的斜下方,安装控制台,喂料工可以坐着进行操作。

在两条喂料线的外侧增加1条轨道,专门用于拧螺丝合模(称为合模线)。喂料完成的模具,盖上上模后就吊到合模线上,由一组4名工人进行拧螺丝合模。这样可以减少喂料线等待空模的时间,提高喂料效率。另外,改变了原来模具不动,人走动的合模方式,改为模具走动,人基本不动的方式。操作员工站在车间中间立柱附近位置拧螺丝,避开了行车吊有重物时的行进路线,员工安全有了保障,且生产效率不受影响。

这三条线的卷扬机都装有变频器,员工可以根据实际需要进行调速。

两条喂料线轨道从搅拌站向北延伸了15m,并新建钢结构房。喂料方式改为:混凝土出料口不动,模具移动的方式。

(2)钢筋加工系统的改造

原先PC钢棒切断、镦头以及钢筋骨架的滚焊在车间的东面,现在把这些设备都放置在车间西面。首先将PC钢棒切断机放置在车间西面靠山墙处,在车间的南面外部新建12m×18m的钢结构临时房,并安装5t的单轨吊机。这个新建的钢结构房用于放置PC钢棒放料盘,堆放PC钢棒。紧靠切断机往东布置两台镦头机、两台滚焊机,其中,一台是管桩滚焊机,新增一台方桩滚焊机。

对管桩滚焊机进行改造,改为自动脱骨架和小车自动快速返回,这样可以减少人员配置,减轻工人的劳动强度,提高生产效率。

这样的布置可以使滚焊好的钢筋骨架离拆模装骨架区最近,生产工序也顺畅,车间内堆放钢筋骨架的地方大了,PC钢棒原材料也就不需进入车间堆放。

(3)起重机的改造

对车间内的4台起重机中的3台加装自动夹具。离心机蒸养池上的两台加装无大钩的自动夹具(只需抓上模跑轮即可),并对养护池盖进行改造,全部加装可适用于自动夹具的装置,同时对缺保温材料的池盖添加保温材料。

在喂料合模区的起重机加装有大钩的自动夹具,这样原先许多需要人工挂钩的工作都由自动夹具替代了,揭上模、吊底模、合上模等工作都由这台起重机的自动夹具完成。

(4)新增上模清理支架

在原先钢筋加工堆放钢筋骨架的区域,喂料线的东侧,新增上模清理支架。脱模后的上模,不需在地面上翻转,直接吊上支架并排放置,然后,工人在支架下对模具进行清理和喷涂脱模剂。

四、投入的改造资金和改造时间

表2 为投入的改造资金和改造时间。

| 序号 | 项目或设备名称 | 金额/元 | 时间/d |

| 1 | 喂料系统设备 | 30000 | 15 |

| 2 | 喂料系统钢结构及土建 | 44000 | 25 |

| 3 | 钢筋加工设备 | 172000 | 15 |

| 4 | 钢棒堆放区钢结构及土建 | 60000 | 25 |

| 5 | 蒸养池盖的改造 | 12000 | 15 |

| 6 | 自动夹具 | 150000 | 7 |

| 7 | 上模清理支架 | 12000 | 10 |

| 8 | 合计 | 480000 | - |

五、改造后的生产效率、安全及产品质量

(1)通过技术改造基本解决了传统生产线喂料难的问题,提高了生产效率。改造前这个车间每班最多只能生产80〜90根,生产的产品规格为Ф400mm、Ф500mm、Ф600mm,其中要生产Ф400mm×95mm、Ф600mm×130mm的厚壁桩很困难,而且产品缺料、露石、漏浆现象比较严重。改造后现在单班产量正常保证在150〜160根,最多时产量达到167根。产品规格除了Ф400mm、Ф500mm、Ф600mm之外,还增加了350mm×350mm(170mm)、400mm×400mm(220mm)离心方桩,生产效率提高近80%。

生产效率的提高主要得益于喂料方式的改变以及新型喂料设备的使用。原先一根管桩的喂料时间将近5min,喂料小车喂入模具后还需要人工铲料。如果是厚壁桩,铲料的工作量会就更大,耗费的时间更长。现在无论是薄壁桩还是厚壁桩,喂料时间只需2min左右,喂料一次成型,工人只需对两端进行插捣,中间部分直接清扫一下,然后在企口槽内放入密封绳即可合上模。这样的喂料方式大大减 轻了工人的劳动强度,提高了工作效率,而且合上模后,上模的模边与下模的模边基本是叠合在一起,在合模拧螺丝时也轻松了许多,也容易合好。现在不仅桩身合缝漏浆基本杜绝,而且合缝也比以前细很多。

(2)通过工艺布局的调整和自动夹具的使用,使整个生产更加安全。原来没有使用自动夹具,在离心成型、张拉、蒸养池、装拆模以及喂料区都是人工挂钩,不仅用人多,速度慢,而且还不安全,出现事故的风险很大。现在使用了自动夹具,省去了挂钩工,速度也快了许多,并且生产安全了许多。另外,合模方式的改变和上模清理支架的使用也使生产效率和安全获得提升。

(3)产品质量比以前大幅度提高,生产成本大幅度下降。在改造前,产品出现大量的壁厚不够、合缝漏浆、桩套箍漏浆,甚至还有内壁严重露石等质量问题,比率在50%〜60%。产品发到工地,当遇到工地地质硬一些又出现大量烂桩情况,严重的被客户、施工单位清退出场。改造之后现在生产的产品上述缺陷得到了根本性的解决。

现在生产的桩壁厚符合标准,甚至还略厚3〜5mm;合缝漏浆现象几乎杜绝,偶然出现长度也是小于30cm,符合标准要求;桩套箍漏浆也是有明显的改善。现在产品的合缝纤细、壁厚均匀、内壁光滑、产品美观。

产品外观质量显著提高的同时,产品的内在质量也是大幅度地提升。原先施工损桩率达1‰〜2‰,现在只有0.5‰。现在每月发桩量在 5〜6万m,一般出现2〜3根桩破损,有时还不出现损桩。产品质量得到了客户的认可。

经改造后,生产过程中原材料的浪费大大降低。原先每班每天倒掉的报废混凝土一般有5t装载机1〜2斗,现在只需人力小车1车。改造后的综合制造费用比原先要下降3〜4元/m,按单班年产量60万m计算,年节约180万〜200万元生产成本。

六、结语

(1)传统的管桩生产线通过适当的工艺技术改造,生产效率、安全、环境及产品质量都可以得到提升,生产成本有所下降,投入一定的资金进行改造是值得的。

(2)混凝土搅拌站、喂料系统是改造的重点,要突破传统工艺的束缚,寻找到符合自身实际的方法,力求做到投入少、效益高。

(3)改造时一定要对安全生产和生产环境问题进行仔细研究,从源头上避免不安全生产操作。

(4)通过技改可以达到减少浪费降低生产成本的目的,按年度计算,经济效益可观。