国内自动化管桩生产的配置情况与说明

随着国家基础建设的快速发展,预应力混凝土桩行业得到了迅速壮大,到2011年底,国内预应力混凝土桩的用量达到3亿多m。但关于预制桩生产环境的诸多问题一直没有得到根本有效的解决。如,现有预制桩设备布置工艺自动化程度低;起重机在作业人员的工作区域内运行,安全隐患大;部分工序的作业方式影响到桩的质量,如先布料后合模造成合缝漏浆、桩身椭圆,两端钩吊式吊桩造成桩身环裂等。预应力混凝土桩企业普遍面临着招工难、留人难的困难局面。

本文通过分析现行预制管桩生产工艺存在的问题,提出了一种新的预制混凝土管桩生产工艺,并介绍了一条自动化程度较高的预应力混凝土管桩生产线。

一、国内预制管桩生产工艺流程现状分析

国内预应力混凝土管桩的生产工艺从引进到现在虽已有近二十年的历史,但生产工艺及装备没有发生根本性的改变。这可能是由于:➀国内经济建设的飞速发展,带动了管桩行业的高速发展,管桩用量每年都以二十几个百分点以上的速度增长;➁国内劳动力资源丰富,劳动力价格较低,导致大部分企业不愿投入大量资金去做技术创新。

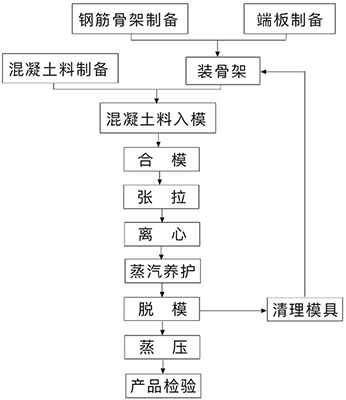

1. 传统预应力混凝土管桩生产工艺

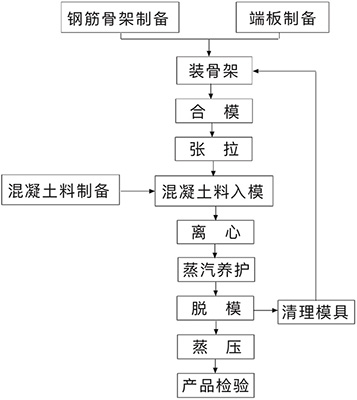

传统预应力混凝土管桩生产工艺流程如图1所示。

图1 预应力混凝土管桩生产传统流程

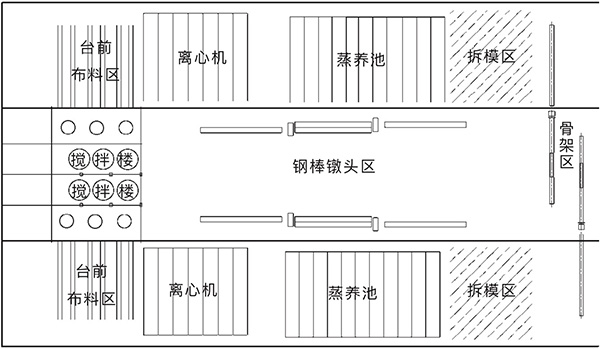

2. 传统预应力混凝土管桩生产工艺布局图

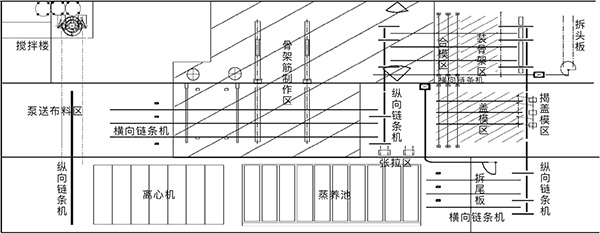

图2 为预应力混凝土管桩直形线生产工艺布局图。

图3 为预应力混凝土管桩回形线生产工艺布局图。

按照管桩生产工艺流程(图2及图3),国内管桩企业设计的生产线布局模式是将生产车间分成六个区,即:混凝土料制作区、布料张拉区、离心成型区、蒸汽养护区、装拆模区、钢筋骨架制作区。模具在各工作区间的流转是通过起重机来完成的。六个工作区各自的功能特点具体如下。

图2预应力混凝土管桩直形线生产工艺布局图

图3预应力混凝土管桩回形线生产工艺布局图

(1)混凝土料制作区的主要功能是制备混凝土料。该区的主要缺点是粉尘大、噪音大。

(2)布料张拉区的主要功能是:➀将制作好的混凝土料均匀布入到装好钢筋骨架的底模上;➁将上下模进行合模,并把合模螺栓锁紧;➂张拉,即给管桩主筋施加预应力。该区的主要缺点是:人员多、员工劳动强度大、安全隐患多、粉尘多、噪音大。

(3)离心区的主要功能是使混凝土离心成型为管桩。该区的主要缺点是噪音大、环境卫生差、高速旋转安全隐患多。

(4)蒸汽养护区的主要功能是将制作好的预应力混凝土管桩进行蒸汽养护,使管桩的桩身强度达到规定要求。 该区的主要缺点是环境温度高、安全隐患多。

(5)装拆模区的主要功能是:➀将管桩从模具里取出;➁将模具清理干净;➂将端头板、头尾板、编制好的钢筋骨架及张拉挡板等全部装入底模;➃对预制桩逐条进行外观品质检验。该区的主要缺点是:人员多、员工劳动强度大、安全隐患多、温度高、噪音大、工作环境差。

(6)钢筋骨架制作区的主要功能是进行钢筋骨架的编制成型和端板制作。该区的主要缺点是:员工劳动强度大、温度高。

二、预应力混凝土管桩新生产工艺

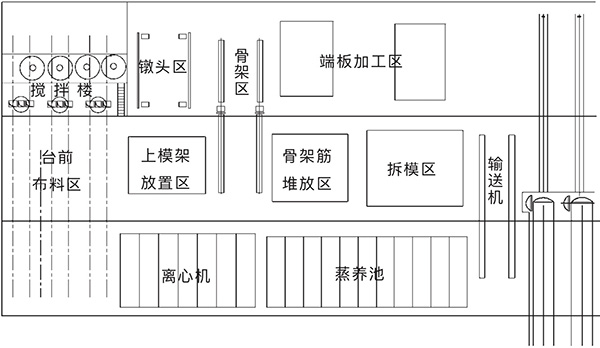

要解决传统生产工艺流程中存在的员工劳动强度大、用工人数多、工作环境差、安全隐患多、劳动效率低、产品外观质量差等一系列问题,就必须对传统生产工艺流程及生产装备进行改进。改进后新的管桩生产工艺流程图如图4所示。

图4 预应力混凝土管桩新的生产工艺流程图

按新的生产工艺流程图设计的管桩生产线布局见图5。

新的自动化程度较高的管桩生产线与传统的管桩生产线相比,主要有以下几方面改进。

(1)生产线将混凝土入模工序(布料工序)调整到合模、张拉工序以后。

(2)新生产线将混凝土的入模方式做了改变,由原来的利用喂料机将混凝土浇入到底模,再合上模的方式改为用泵送设备将混凝土泵入到模具内且是在装钢筋骨架、合模工序完成之后进行。

(3)混凝土注入管模内的重量计量系统,由特制的计量平车及混凝土泵送设备构成,通过控制程序来进行控制,改变了传统的进入搅拌机中原材料量的控制方式。

(4)模具从出蒸汽养护池开始到达布料区,转运过程中全部采用链条机输送,模具在每个工位的传递是通过光电开关、控制程序来实现的,改变了传统的起重机吊运方式。

(5)对传递预应力的张拉头板进行革新设计,将传统的“内”张拉方式改为“外”张拉方式,头板重量比过去有所降低,彻底解决了桩身端面倾斜的问题。

图5 预应力混凝土管桩自动化生产线工艺布局图

(6)起重设备全部配置了机械抓手或真空吸盘,改变了传统的人工挂钩方式。

(7)将人工给模具喷涂脱模剂的方式改为利用机械设备自动向模具喷涂脱模剂。

(8)新生产线还有一个重要的改变就是把传统生产线上集中在布料、张拉装模、拆模两个工作区的所有工序全部分散到整个链条输送线上,将生产员工分散开,有效避免了起重机在作业人员的工作区域内运行,消除了安全隐患。

(9)由于采用了自动抓钩、链条输送工艺,新工艺将离心、蒸汽养护两个工作区用防护墙与其他区域完全隔开,减少了噪音、高温的影响。

(10)新生产线是把钢筋骨架与端板、张拉头板及尾板全部装配好后再放入到模具中,改变了将钢筋骨架放入管模后再装端板和张拉头、尾板的方式。解决了往日多道工序堆积在一起,相互影响、工作效率低的问题。

(11)新生产线各工序间还设置了通信装置,采用上位机编程、配合LED灯显示器、机房设置监控系统,将上下道工序构成信息化连接,确保作业信息准确高效传递,减少了生产现场的信息错误。

(12)新生产线对蒸养工序也采取了自动化控制,通过电器将阀等机械元件进行联动控制,实现了无人操作。

由于上述多方面的改变,按新工艺流程设计的新生产线采用了较多的技术控制系统。这些技术控制系统包括:混凝土泵送控制系统、混凝土计量控制系统、新型张拉组件及张拉控制系统、模具及张拉头尾板的输送控制系统、自动喷涂脱模剂控制系统、自动抓钩装置及真空吸盘的使用、自动化控制系统、自动揭盖模系统、盖模输送系统、液压系统、养护池温度自动控制系统、管桩模具的改进等。由于该生产线是一个开放的系统,以后还可根据技术发展情况增加管桩模自动清理系统、自动拆装合模螺栓系统、自动拆装张拉头尾板系统等。

三、新生产线采用的专用技术控制系统介绍

1. 混凝土泵送控制系统

混凝土泵送技术是新生产线核心技术,它包含泵送设备及可泵送的混凝土技术,这是新生产线是否能运行的关键。

对于泵送设备结构的选型主要有两种:➀采用 “S”阀技术;➁采用闸板阀技术。两种技术国内企业都能生产制造。

采用混凝土泵送技术制作预制桩时,混凝土是通过泵送设备被注入到模具内,并可以达到以下效果。

(1)车间布料工作区只需三人,大大减少了员工数量。

(2)采用泵送布料,混凝土不会落到车间地面,车间干净卫生,不易产生粉尘。

(3)预制桩不再出现合缝漏浆的质量问题。

(4)预制桩桩头裙板几乎不出现裙板凹陷的质量问题,裙边干净。

(5)空模合模时,合模螺栓所需的力矩最小,因此,合模栓的使用寿命得到提高;同时上、下模的跑轮贴合紧密,离心时模具产生跳动小。因此,不但噪音得到一定程度的控制,而且也延长了模具的跑轮、离心机托轮的使用寿命。

采用泵送设备泵送混凝土到模具内需要解决两个问题,一是混凝土在模具内的堆积必须是均匀的;二是注入模具内混凝土的重量必须准确。为达到此目的,还需混凝土料计量控制系统。

混凝土料计量控制系统是由操作台、可编程控制器、触摸屏、称重系统、编码器、计量平车、计量平车驱动机构等组成。该系统可根据模具内混凝土的泵送量、泵送位置及泵送设备泵送能力的大小,通过程序控制计量平车的运行速度,保证模具内的混凝土是均匀分布的,总重量是准确的。这个系统是否精确,完全决定预制桩的混凝土壁厚是否能控制在国标规定的范围内。

2. 新型张拉组件及张拉控制系统

传统生产线的张拉组件是由五件套组成,即:张拉尾板、张拉头板、张拉丝杆、张拉档板及锁紧螺母。其中尾板、头板及丝杆组合件总重量大,在将这些工件装入模具时,操作人员的劳动强度非常大。另外,采用这种方式进行张拉,容易出现预制桩端板倾斜的质量问题。

新型张拉组件是由尾板、张拉头板及锁紧螺母三件套组成,重量比传统的张拉组件减少很多,降低了操作人员的劳动强度。

新生产线由于张拉头板型式的改变,张拉机设备的结构型式也做了相应的调整:➀张拉机的张拉头结构型式进行了改变;➁张拉机设备上增加了锁紧装置;➂液压控制程序进行了调整。张拉行程变短,张拉机的千斤顶长度变短。

由于采取了新型张拉组件及张拉控制系统的方式进行张拉,杜绝了预制桩端板倾斜的质量问题,也减轻了操作人员的劳动强度。

3. 模具及头尾板的输送控制系统

模具输送控制系统主要是由纵向链条输送机、横向链条输送机、顶升平移机、顶升机、盖模输送小车、自动揭盖模机等设备组成。

头尾板输送控制系统主要是由动力输送滚筒线、提升机、机械吊具等组成。

上述两个系统取代了传统的起重机吊运方式,大大减轻了员工的劳动强度,减少了安全隐患。

4. 自动喷涂脱模剂控制系统

在模具输送线上设置了两处自动喷涂脱模剂装置,分别对输送通过的上、下模自动喷涂脱模剂。

该系统的投入使用,不再需要人工喷涂脱模剂。

5. 自动抓钩装置及真空吸盘的使用

起重机分别配备了不同种类的自动抓钩装置或者真空吸盘。这样配备具有以下优势:➀取消挂钩手岗位,减少用工人数;➁由于人员不用进入离心机及蒸汽养护池工作区域,消除了这两个工作区域的安全隐患;➂钢筋骨架不再需要人工搬运,员工的劳动强度得到降低;➃预制桩脱模采用真空吸盘,杜绝了由于起吊原因造成的预制桩环裂的问题。

6. 自动揭盖模系统

自动揭盖模系统由自动识别系统、定位系统;液压、气动系统;机械抓手系统组成。

自动揭盖模系统的主要作用:当管模的合模螺栓被全部拆除后,通过链条输送机输送到自动揭盖模工位时,电子仪器将检测到的信号发送到控制程序,控制程序发出指令,使得机械抓手将盖模提起,并横向移送到链条机上,控制程序继续发出指令让链条机将管模往下一道工序输送。

7. 盖模输送系统

盖模输送系统的主要作用是:输送小车将清干净的盖模自动抓起,并输送到相对应的底模合模工位(输送过程中,自动喷脱模剂设备自动完成对盖模喷涂脱模剂),并将盖模准确与底模完成合模。

四、自动化新生产线存在的不足

自动化新生产线已经过近半年的运行,基本上达到了当初所提出的减少用工人数、降低劳动强度、提高劳动效率、改善工作环境、减少安全事故、提高产品质量的要求。但目前尚存以下不足,还需做进一步研究和改进。主要涉及的方面有:➀泵送混凝土比传统混凝土成本高;➁采用泵送工艺时,目前还无法做接桩;➂自动化生产线的固定资产投资比传统生产线大很多;➃泵送设备的易损件用量较大。

五、结语

随着社会的发展与进步,企业一线员工在选择工作时,对安全保障、工作环境、劳动强度等方面的要求会越来越高,这对混凝土与水泥制品行业的企业来说将是非常大的挑战。因此,自动化生产线的技术研究工作将是水泥制品企业今后重点的研究方向之一。笔者通过介绍预应力混凝土管桩现有生产线的不足和新式生产线的工艺流程、工艺布置、改进特点等内容,希望能引起同行的重视,积极努力,不断对生产工艺进行改进、创新,推动预制桩行业健康、有序地发展。